Grânulos PEEK5600UV

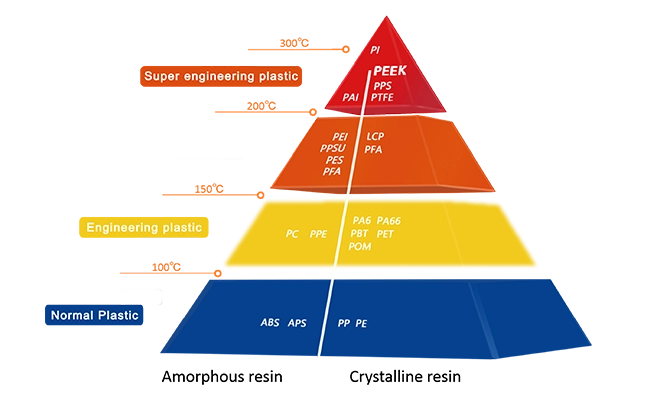

Como um plástico de engenharia especial avançado, o PEEK desempenha um papel importante na redução de peso, na extensão eficaz da vida útil dos componentes e na otimização da utilização dos componentes devido à sua boa usinabilidade, retardamento de chama, não toxicidade, resistência ao desgaste, resistência à corrosão, etc., e a promoção de aplicações a jusante está a acelerar.

Com base nas excelentes propriedades dos materiais PEEK, o PEEK5600UV adiciona absorventes ultravioleta de alta eficiência através da tecnologia de nano-modificação, e a eficiência de blindagem UV excede 90%. Em ambientes ultravioleta extremos, como radiação forte, alta altitude e trópicos, pode manter um alto grau de estabilidade de cor e nenhuma atenuação significativa das propriedades mecânicas, lançando uma base sólida para a aplicação estável a longo prazo dos materiais, e tem as vantagens de boa e longa resistência à irradiação UV, resistência às intempéries e ampla gama de tecnologias de processamento.

Excelente resistência aos UV

No teste de envelhecimento acelerado que simula ambientes extremos, após 21 dias de envelhecimento acelerado alternado por irradiação ultravioleta de 340nm (0.76W) e condensação, a diferença de cor do PEEK5600UV foi significativamente menor do que a dos materiais PEEK puros, e o ΔELab diminuiu de 18.81 para 12.33, evitando efetivamente o problema da descoloração do material.

Boa retenção das propriedades mecânicas

Também nas condições do teste de envelhecimento acelerado acima mencionado, após 21 dias, as propriedades mecânicas do PEEK5600UV ainda podem ser mantidas em mais de 95%, superando em muito os materiais comuns, fornecendo um forte suporte para a confiabilidade e durabilidade do produto.

Excelente desempenho geral

O PEEK5600UV tem as vantagens inerentes dos materiais PEEK, como resistência a altas temperaturas (resistência a longo prazo a 260°C), resistência à corrosão química, alta resistência mecânica, etc., e tem as características de baixa libertação de gases, peso leve (apenas metade da densidade da liga de alumínio) e retardamento de chama até ao nível UL94 V-0.

Com base no excelente desempenho acima mencionado, o PEEK5600UV pode ser amplamente utilizado em áreas como aeroespacial e satélites, veículos elétricos novos, comunicações 5G, indústria, medicina e outros campos.

(1) Aeroespacial e satélites: Suportes de painéis solares de satélites, carcaças de drones e outros componentes ficam expostos a fortes raios ultravioleta no espaço por longos períodos, e materiais comuns são propensos a ficarem quebradiços e descoloridos. O PEEK5600UV tornou-se o material preferido para radomos e outras carcaças devido à sua resistência à radiação, baixa liberação de gases e leveza (apenas metade da densidade do alumínio), o que pode aumentar a vida útil dos satélites em mais de 3 vezes.

(2) Veículos de nova energia: Componentes externos, como carcaças de postos de carregamento para veículos elétricos e conectores de alta tensão, precisam ficar expostos ao sol e à chuva. Plásticos tradicionais (como PA e PC) são propensos a amarelar e rachar sob exposição prolongada aos raios UV, mas as propriedades anti-envelhecimento do PEEK5600UV podem evitar efetivamente esse problema. Ao mesmo tempo, sua retardância à chama (classificação UL94 V-0) também garante a segurança do carregamento.

(3) Comunicação 5G e eletrônicos: Radomos de estações base 5G, conectores de fibra óptica e outros dispositivos externos têm requisitos rigorosos para desempenho dielétrico (constante dielétrica <3,25) e resistência aos raios UV. O PEEK5600UV pode manter a estabilidade do sinal na faixa de -50°C a 260°C, evitar perdas dielétricas causadas pelos raios ultravioleta e garantir a qualidade da comunicação.

(4) Tubulações químicas: Válvulas externas e invólucros de sensores precisam resistir simultaneamente aos raios ultravioleta e à corrosão por ácidos e álcalis. A resistência química e à radiação UV do PEEK5600UV permitem que ele opere com “manutenção zero” e reduza os custos de manutenção do equipamento.

(5) Dispositivos médicos: Articulações artificiais e instrumentos odontológicos são propensos ao envelhecimento em cenários de desinfecção por ultravioleta. A biocompatibilidade e a resistência à radiação do PEEK5600UV garantem a segurança de longo prazo do implante e melhoram a qualidade de vida dos pacientes.

| Itens de teste | Normas ou instrumentos de teste | unidade | PEEK5600G |

|---|---|---|---|

| Propriedades mecânicas | |||

| Resistência à tração (23℃) | ISO 527-2/1B/50 | MPa | 95 |

| Módulo de tração (23℃) | ISO 527-2/1B/51 | GPa | 4.0 |

| Alongamento na ruptura (23℃) | ISO 527-2/1B/50 | % | 25 |

| Resistência à flexão (23℃) | ISO 178 | MPa | 169 |

| Módulo de flexão (23°C) | ISO 178 | GPa | 4.2 |

| Resistência à compressão (23℃) | ISO 604 | MPa | 125 |

| Resistência ao impacto de viga simplesmente apoiada (sem entalhe) | ISO 179/U | KJ/m 2 | Sem ruptura |

| Resistência ao impacto Izod (com entalhe) | ISO 180/A | KJ/m 2 | 6 |

| Desempenho térmico | |||

| Ponto de fusão | DSC | ℃ | 343 |

| Temperatura de deformação por calor | ISO 75-1/-2 | ℃ | 155 |

| Temperatura de uso contínuo | UL 746B | ℃ | 260 |

| Coeficiente de expansão térmica | ASTM D696 | ppm K-1 | 46 |

| Classificação de inflamabilidade | UL 94 | / | V-0 |

| Condutividade térmica | ISO 22007 | W/(m ·K) | 0.28 |

| Propriedades elétricas | |||

| Rigidez dielétrica | IEC 60243-1 | KV/mm | 18 |

| Constante dielétrica | IEC 60250 | – | 3.2 |

| Resistência superficial | IEC 61340 | Oh | 1016 |

| Fator de dissipação | IEC 60251 | – | 0.004 |

| Outras propriedades | |||

| Cor | – | Cor natural | |

| Densidade real | ISO 1183 | g/cm 3 | 1.30 |

| Taxa de absorção de água (25℃.24Hrs) | ISO 62 | % | 0.05 |

| Contração de moldagem (25-24℃) | Espessura 3mm, direção do fluxo a 170°C | % | 1.0 |

| Perpendicular à direção do fluxo | % | 1.3 | |

| Coeficiente de Poisson | ISO 527-2 | 0.4 | |

| Dureza Rockwell | GB/T 3398.2 | HRR | 118 |

| Coeficiente de atrito | ASTM D3702 | m | 0.30-0.35 |

| Índice de fluidez | ISO 1133 | g/10min | 10 |

- Os valores típicos são especificações para moldagem por injeção. Entre em contato com nosso departamento técnico para obter especificações mais detalhadas, se necessário.

- Estes indicadores de desempenho não podem ser utilizados como critérios de aceitação do material.

Contacte-nos

O que é PEEK?

O PEEK e seus materiais compósitos modificados apresentam desempenho excelente em condições de alta temperatura e alta umidade. O PEEK possui excelente resistência à corrosão química, autolubrificação e propriedades resistentes ao desgaste, tornando-se o material mais ideal para substituir ligas de cobre e borracha comum. Em comparação com eles, o PEEK tem uma vida útil mais longa, o que pode reduzir os custos operacionais do equipamento e melhorar a confiabilidade operacional do equipamento.

Desempenho em Alta Temperatura

O desempenho do PEEK pode permanecer estável na faixa de temperatura de -196°C a 260°C. Sob condições de trabalho extremas, pode suportar 300°C por um curto período. O desempenho do PEEK ainda é confiável mesmo em altas temperaturas de vários quilômetros abaixo do solo no ambiente de trabalho.

Alta Resistência e Resistência ao Desgaste

Comparado com outros plásticos, o PEEK é resistente à compressão, impacto e também possui boa resistência à fadiga. O PEEK é durável em equipamentos mecânicos e ambientes resistentes ao desgaste.

Dobrar a Vida Útil

As soluções de vedação em PEEK podem melhorar a vida útil da peça. Algumas empresas químicas nacionais usam o material modificado PEEK5600FE20 com politetrafluoretileno projetado pela JUNHUA PEEK para substituir o material original, a vida útil das peças de desgaste pode ser estendida em 1,3 a 3 vezes.

Resistência à Corrosão

O PEEK é quimicamente inerte e não reage à maioria dos ácidos, óleos, graxas e todos os outros solventes orgânicos e inorgânicos ou enzimas, e ainda pode manter boa resistência e estabilidade dimensional.

Autolubrificação

O PEEK tem baixo coeficiente de atrito, baixa resistência de funcionamento, podendo ser usado sem óleo em algumas condições de trabalho. O equipamento fica mais limpo, melhorando assim a confiabilidade do processo, melhorando a eficiência energética e economizando custos.

Mais Liberdade no Design

Moldes de injeção podem ser usados para moldagem por injeção rápida de grandes quantidades de peças especiais complexas, e o custo é baixo em comparação com a usinagem.